晶振外壳开裂产生的原因跟加工解决办法

晶振外壳开裂产生的原因跟加工解决办法{一}、晶振外壳开裂产生的原因

晶振外壳开裂是制件在拉延、翻边等工序中较容易出现的质量缺陷,将直接影响制件的强度,降低产品的使用寿命,所以当制件出现开裂问题时,就会做报废处理,这就无形中降低了生产效率,增加了生产成本,因此前期预防及出现缺陷后快速应对解决都是刻不容缓、需要的。

晶振外壳开裂缺陷描述:开裂主要是由于材料在拉深过程中,应变超过其而形成失稳。

晶振外壳开裂产生的原因:

⑴、产品抗拉强度不足而产生的破裂,如靠近凸、凹模圆角处,局部受力过大而破裂。

⑵、材料变形量不足而引起的破裂,在胀形变形时,靠近凸模顶部产生的破裂或凸缘伸长材料变形流入过大引起的破裂。

⑶时效裂纹,即成形复杂区域在成形过程中产生材料硬化,硬化变形时伴随脆化现象,在成形残余应力的作用下引起制件破裂。

⑷、材料成形时受拉深弯曲后再弯曲折回以致产生破裂,多产生于凸筋或凹模口处。

⑸、条纹状裂纹,由于材料内有杂质引起的裂纹,一般平行于板料轧制方向。

{二}、晶振外壳机加工解决办法

1、熔铸方面

1)、因为该类产品壁厚比较厚,挤压比通常不大,挤压时金属变形量不大。由于平面间隙要求非常高,淬火强度不能太大,所以比较容易出现粗晶现象。为解决此问题,在合金配比、熔炼工艺、铸造工艺等方面都要着重考虑铸锭的晶粒度,应适当增加一些细化晶粒的元素,加强精炼和铸造冷却的控制。

2)、晶振外壳为避免氧化物或其它夹杂物进入到铸锭里,进而夹带到挤压产品中,铸造时应使用好的陶瓷过滤板,将氧化物或其它杂渣过滤掉。

2、外壳晶振挤压方面

1)为使产品组织均匀,性能一致,铸锭应进行均匀化处理,均匀化处理工艺按普通6063合金的进行则可。

2)因该产品属于品种单一、批量较大的类型,建议选用短锭快速加热炉,较好能使铸锭温度产生梯度。原因以下:先,目前的长锭热剪机剪出的铸锭端口变形量较大,影响后续的剥皮效果,容易导致铸锭表皮流到挤压产品里面;二、剪口上有大量裂纹,挤压时难以排气,会造成挤压产品产生气泡;第三、短锭快速加热,有利于保持铸锭均匀化处理后的状态;第四、短锭梯度加热(铸锭前端温度约500℃,末端温度约460℃为宜),有利于减少挤压产品缩尾的形成,有利于产品力学性能的一致性。

从成本及铸锭温度控制综合考虑,本人认为较好是先用天燃气加热,后用感应炉加热。

3)、铸锭热剥皮

为了避免铸锭表面氧化皮等杂物进入挤压产品里面,应在铸锭加热后进入盛锭筒前进到“剥皮”处理,将铸熔的表皮等除掉。剥皮的厚度跟铸锭的直径及铸锭质量有关,通常在3—5mm。

4)、淬火处理

因该产品是6063T6状态,而壁厚较厚,平面间隙要求较高。如用风冷,冷却速度太低,淬火效果不佳,产品晶粒偏大,力学性能偏低。如果用过水槽或用喷淋冷却,冷却速度太快,而且冷却不均匀,造成产品变形严重,平面间隙超差。为解决此问题,应采用多种冷却形式的组合。经过试验,较佳方案是前4—5米用风雾混合冷却,将产品温度降致250度左右,再用1—2米喷淋。当然,喷淋的布置要讲究,确定要产品周向各点均匀冷却。经过该淬火后,产品温度降至约100℃。如果再加一段风冷(4米为佳),效果好。这样处理,既能达到冷却强度的要求,充分发挥合金的力学性能,又可减少产品的变形,保护平面间隙的要求,而且避免水迹、黑斑等缺陷的出现。该环节非常重要,但往往容易被人忽视。

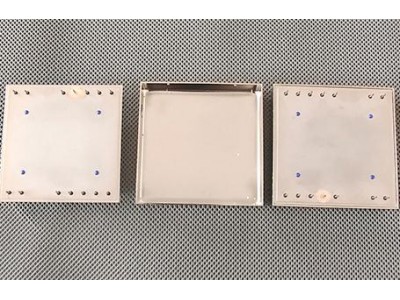

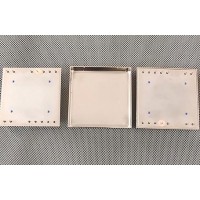

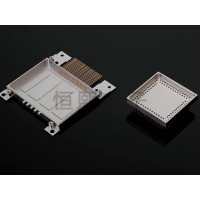

沧州恒熙电子有限责任公司(http://www.hengxidianzi.com)主营多种不同型号的晶振外壳、电源外壳、金属封装外壳,配备镀金、镀镍、镀锡、电泳漆、阳极氧化等表面处理加工车间、全部实现本厂自主生产加工能、缩短交期等问题。产品远销北京、上海、广州、深圳、西安、等地。

原文链接:http://www.sjgfc.com/chanpin/show-127857.html,转载和复制请保留此链接。

以上就是关于吉林晶振外壳订制厂家/恒熙电子规格60x60X13全部的内容,关注我们,带您了解更多相关内容。

以上就是关于吉林晶振外壳订制厂家/恒熙电子规格60x60X13全部的内容,关注我们,带您了解更多相关内容。